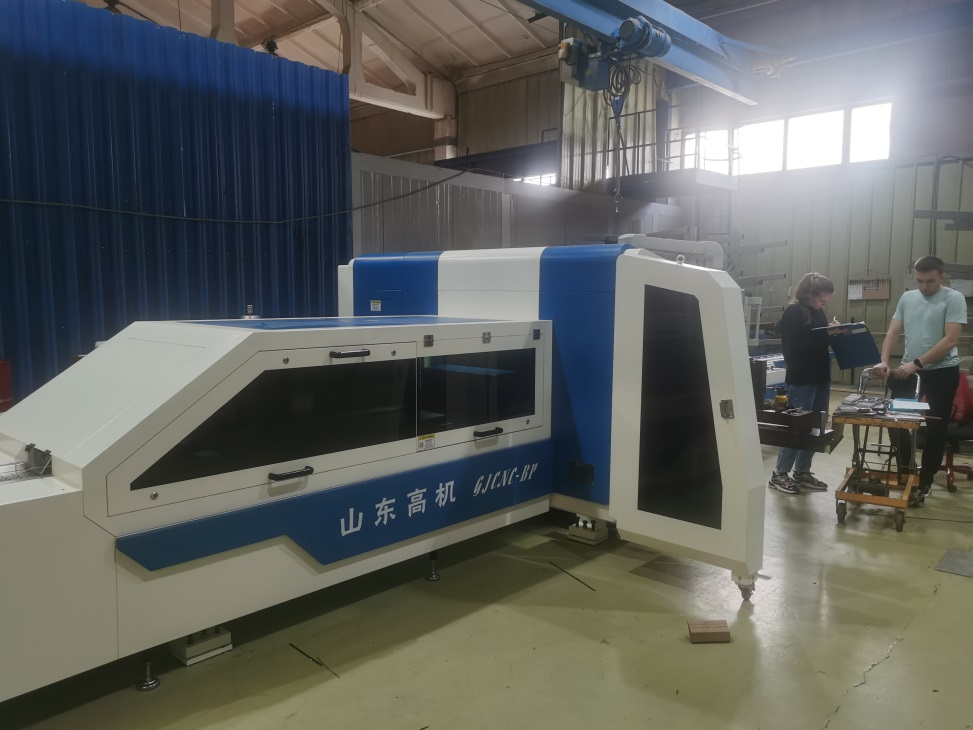

1.کنترل کیفیت تجهیزات:پروژه تولید دستگاه پانچ و برش شامل تهیه مواد اولیه، مونتاژ، سیم کشی، بازرسی کارخانه، تحویل و سایر مراحل است، چگونگی اطمینان از عملکرد، ایمنی و قابلیت اطمینان تجهیزات در هر مرحله برای موفقیت پروژه بسیار مهم است. بنابراین، ما کنترل کیفیت دقیقی را در هر مرحله نظارت انجام خواهیم داد تا اطمینان حاصل شود که تمام تجهیزات الزامات اسناد طراحی و مشخصات و استانداردهای مربوطه را برآورده میکنند.

2.ایمنی و کارایی عملیات:پروژههای ماشینهای پانچ و برش ممکن است شامل تعداد زیادی از مشکلات ایمنی در تولید، تحویل، پذیرش در محل و تولید و استفاده آینده باشند و کمتوجهی به آنها خطر ایمنی محسوب میشود. بنابراین، در فرآیند تولید تجهیزات، ما نه تنها به شدت به کیفیت محصول نیاز داریم، بلکه به سازماندهی معقول عملیات سایت تولید، انجام اقدامات پیشگیرانه پیش از کنترل و کنترل فرآیند نیز توجه میکنیم. پس از تحویل تجهیزات به گیرنده، راهنمایی و آموزش استفاده از ماشینهای پانچ و برش سازماندهی خواهد شد که میتواند به طور مؤثر کارایی و ایمنی تجهیزات را بهبود بخشد.

3.کنترل دقیق:پروژههای ماشینهای پانچ و برش نیاز به تضمین دقت بالا در فرآیند پردازش، به ویژه هنگام پردازش ورقهای نازک دارند. معایب احتمالی دستگاه برش شامل دقت برش پایین، سرعت برش پایین، مواد برش محدود و سایر مشکلات است که میتواند منجر به خطاهای پردازش و ناکارآمدی شود. تجهیزات ارائه شده توسط ما از نظر فنی به کنترل دقیق کافی برای جلوگیری از مشکلات احتمالی فوق دست یافتهاند.

4.نگهداری و تعمیر و نگهداری:تعمیر و نگهداری دستگاه پانچ و برش به پرسنل فنی و حرفهای نیاز دارد، قطعات مکانیکی بیشتری دارد و نگهداری از آن دشوارتر است. طرح تعمیر و نگهداری پروژه باید با جزئیات برنامهریزی شود تا پایداری طولانی مدت تجهیزات تضمین شود.

5.عوامل محیطی:عوامل مختلف محیطی نیز بر عملکرد عادی تجهیزات تأثیر میگذارند، بنابراین توصیه میشود کاربر هنگام دریافت کالا، موقعیت نصب را تعیین کند تا از تداخل شدید و تأثیر محیط خشن جلوگیری شود.

6.انتخاب مواد و فناوری پردازش:جنس و شکل باسبار نیز بر کیفیت و راندمان پردازش تأثیر میگذارد. توصیه میشود بر اساس سناریوهای کاربردی، مواد و شکلهای مناسب را انتخاب کنید.

زمان ارسال: ۲۸ مارس ۲۰۲۵